Łódzka firma Dywilan, jako pierwsza na świecie, od 2011 roku produkuje sztuczną trawę, przełomową technologią tkania. Produkty tak wykonane dają gwarancję podwyższonego komfortu użytkowania, mają niepowtarzalny, naturalny wygląd i pozwalają rozwiązać część wyzwań środowiskowych. Trawa tkana jest technologiczną odpowiedzią na stare, powszechnie stosowane trawy tuftowane, czyli wykonane metodą igłową.

Budować świadomość

Ostatnie dziesięć lat historii nawierzchni piłkarskich w Polsce, pozwoliło na zbudowanie świadomości technologicznej, dotyczącej sztucznej murawy. Kilka milionów metrów kwadratowych boisk treningowych oraz gminnych i osiedlowych Orlików, dało szansę zapoznania się z jasnymi i ciemnymi stronami korzystania ze sztucznej trawy i pozwoliło na kompetentne podejście do nowych realizacji w kolejnych latach.

Równolegle, kilkudziesięciu producentów takich nawierzchni na świecie w coraz większym stopniu inwestuje w badania i rozwój, żeby stworzyć produkt gwarantujący najlepszy stosunek jakości do ceny. W tym wyścigu jednym z liderów jest polski producent z korzeniami sięgającymi XIX wieku – firma Dywilan, założona w 1881 r.

Trudna sztuka

Trudna sztuka

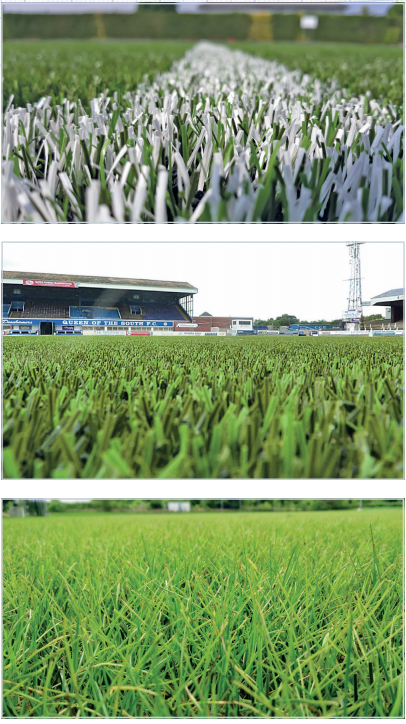

Tkanie sztucznej trawy jest technologią opanowaną zaledwie przez kilka rm na świecie. W takim produkcie każde włókno jest wielokrotnie przeplecione przez jednocześnie powstającą (z wątku i osnowy) tkaninę i nie musi być utrzymywane grubą warstwą kleju. Wyrób cechuje przede wszystkim niespotykana siła zamocowania pęczka i pełna przepuszczalność wody na całej powierzchni.

Cechą kluczową – niezauważalną na pierwszy rzut oka – jest trwałość zamocowania. Tkanie trawy pozwala na uzyskanie równomiernie rozłożonych wielu rodzajów włókien, które są utrzymywane w naturalny sposób w pionie. Uzyskany dzięki temu efekt wizualny jest bardziej naturalny. Dodatkowo jest on wzmacniany poprzez oryginalnie produkowane linie, które do złudzenia przypominają te malowane na żywej trawie.

Środowisko i klimat

Ostatnio coraz bardziej skupiamy się na sprawach środowiska i klimatu. Rynek sztucznych nawierzchni piłkarskich i wielofunkcyjnych jest w trakcie poszukiwań rozwiązania problemów recyklingu i mikroplastiku. Dywilan już od kilku lat wszystkie swoje produkty wytwarza z surowców z jednej grupy chemicznej poliole n, dzięki czemu jest w stanie zagwarantować, że wszystkie produkty podlegają pełnemu recyklingowi materiałowemu, czyli mogą być przetworzone na inny materiał. Stosowane dotąd w branży pojęcie recyklingu odnosiło się do utylizacji i oznaczało możliwość spalania w cementowniach, co nie odpowiada klasycznym wymogom promowanej przez Unię Europejską gospodarki cyrkularnej. Tylko produkty wytworzone z jednej grupy surowcowej mogą podlegać recyklingowi.

Eliminacja mikroplastiku w środowisku to wyzwanie rzucone niedawno przez UE całej gospodarce. Odpowiedzią polskiego producenta są wyroby dedykowane systemom bezzasypowym, dzięki którym boisko jest instalowane bez użycia granulatu gumowego. Drugim, wolnym od mikroplastiku rozwiązaniem – międzynarodowym hitem Dywilanu – jest nawierzchnia hybrydowa, tj. mata tkana, instalowana wraz z naturalną nawierzchnią boiska. W UE jest zainstalowanych kilkadziesiąt boisk hybrydowych, w tym kilka w Polsce.

Kontakt:

Dywlian S.A.

ul. Lodowa 99,

93-231 Łódź

tel.: 42 25 36 480

grass@dywilan.pl, w

TEKST I FOTO – Firma Dywilan S.A.